- Szerző Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:39.

- Utoljára módosítva 2025-01-22 22:29.

FMEA vs FMECA

Az FMEA és az FMECA mindkettő két módszer, amelyet a gyártási folyamat során használnak, és az FMEA és az FMECA közötti különbség alapvető ténye, hogy az egyik a másik kiterjesztése. További magyarázatként a Hibamód és Hatáselemzés (FMEA), valamint a Hibamódok, Hatások és Kritikai Elemzés (FMECA) kétféle technikát alkalmaznak a terméken vagy a folyamaton belüli egyes hibák vagy hibák azonosításához és a korrekciós intézkedések meghozatalához. problémák; és az FMECA az FMEA fejlesztése. Ez a cikk további elemzést nyújt be az FMEA és az FMECA közötti különbségről.

Mi az FMEA?

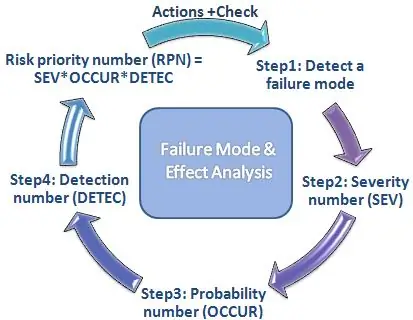

Az FMEA a Hibamódok és Hatáselemzés rövidítéseket jelenti, és lépésről lépésre megközelítésként tekinthető a gyártási, tervezési vagy összeszerelési folyamatokban, illetve a termékeken vagy szolgáltatásokon belül előforduló hibák vagy hibák meghatározására.

A hibamódok a hibákat befolyásoló módokat vagy módokat jelentik. A kudarcok az ügyfelek elégedetlenségéhez vezethetnek, ami az értékesítési mennyiség csökkenését eredményezheti. A hatáselemzés ezen kudarcok következményeinek vagy okainak tanulmányozására utal. Ezért az FMEA célja, hogy megtegye a szükséges intézkedéseket / lépéseket a hibák kiküszöbölésére vagy csökkentésére, kezdve a legfontosabb prioritásokkal.

Az FMEA-t a tervezés szakaszában használják a hibák megelőzése érdekében. Ezután az ellenőrzési szakaszban, a folyamat folyamatos működése előtt és alatt használják. Az FMEA-t a tervezés legkorábbi fogalmi szakaszában kell elindítani, és a termék vagy szolgáltatás teljes élettartama alatt folytatnia kell.

Az FMEA felhasználható

• A folyamat, termék vagy szolgáltatás megtervezése vagy újratervezése a minőségi funkció telepítése után.

• Több funkcióval rendelkező termék fejlesztésekor.

• Mielőtt új folyamatra irányítási terveket dolgozna ki.

• A fejlesztés idején egy meglévő folyamat, termék vagy szolgáltatás céljait tervezik.

• Meglévő folyamat, termék vagy szolgáltatás hibáinak elemzése.

Mi az FMECA?

Az FMECA az FMEA továbbfejlesztett változata egy kritikussági elemzés rész hozzáadásával, amely a meghibásodási módok valószínűségének és a következmények hatásainak feltérképezésére szolgál. Az FMECA a rendszer hibáinak, a meghibásodások okainak és hatásainak azonosítására szolgáló módszerként szemléltethető. A Criticality kifejezéssel az FMECA folyamat felhasználható a tervezési területek azonosítására és azokra való összpontosításra, nagy aggodalommal.

Továbbá az FMECA hasznos lehet a termékek és folyamatok tervezésének javításában, ami nagyobb megbízhatóságot, nagyobb biztonságot, jobb minőséget, költségcsökkentést és az ügyfelek elégedettségét eredményezné. Ez az eszköz hasznos lehet a javítható rendszerek karbantartási terveinek és más minőségbiztosítási eljárásoknak a kidolgozásakor és optimalizálásakor.

Ezen túlmenően mind az FMEA-nak, mind az FMECA-nak meg kell felelnie a minőségi és biztonsági követelményeknek, például az ISO 9001, a Six Sigma, a jó gyártási gyakorlat (GMP), a folyamatbiztonsági irányítási törvény stb.

Mi a különbség az FMEA és az FMECA között?

• Az FMEA módszer csak kvalitatív információkat szolgáltat, míg az FMECA kvalitatív és kvantitatív információkat is szolgáltat, ami lehetőséget ad a mérésre, mivel a kritikus szintet hozzárendeli a hibamódokhoz.

• Az FMECA az FMEA kiterjesztése. Ezért az FMECA elvégzéséhez el kell végezni az FMEA-t, amelyet kritikus elemzés követ.

• Az FMEA meghatározza egy termék vagy folyamat meghibásodási módjait és azok hatásait, míg a kritikus elemzés ezeket a hibamódokat fontossági sorrendbe sorolja, figyelembe véve a meghibásodási arányt.